Biyokütlenin gazlaştırma işlemi; katı yakıtların ısıl çevirim teknolojisiyle yanabilen bir gaza dönüştürülmesi işlemidir. Sınırlandırılmış oksijen, hava, buhar veya bunların kombinasyonları reaksiyonu başlatmaktadır. Üretilen gaz karbonmonoksit, karbondioksit, hidrojen, metan, su ve azot’un yanısıra kömür parçacıkları, kül ve katran gibi artıkları da içermektedir. Üretilen gaz temizlendikten sonra kazanlarda, motorlarda, türbinlerde ısı ve güç üretilmek üzere kullanılmaktadır. Gazlaştırma tekniği ile biyokütleden, yüksek bir randımanla petrolle çalışan güç ve ısı sağlayan tirbünlerde kullanılacak bir gaz yakıt elde edilebilir.

Yenilenebilir biyokütle ve biyokütleden elde edilen yakıtlar çevresel fayda sağlaması sebebiyle günümüz enerji kullanımında kolaylıkla fosil yakıtların yerine geçebilecektir.

Biyokütle kaynaklarının sağlanması fosil kaynak sağlanmasından daha pahalıdır. Fakat biyokütle yenilenebilir bir kaynak olmasıyla tükenmekte olan fosil yakıtların yanında sürdürülebilir global enerjinin önemli bir unsurudur. Buna ilaveten sera gazları emisyonu ve karbon döngüsünü azaltıp, kırsal ekonominin gelişimiyle yeşil endüstriyi desteklemektedir. Biyokültenin gazlaştırılması ile elde edilen gaz yakıt doğalgazın kullanıldığı yerlerde küçük modifikasyonlar yapılarak kullanımı yaygınlaştırılabilir ve gelecekte kolaylıkla doğal gazın kullanıldığı yerlerde enerjinin büyük bir kısmı bu yakıttan sağlanabilir.

Biyokütleden gazlaştırılma ile elde edilen temizlenmiş gaz yakıt ısı ve buhar üreten kazanlarda direk yakılarak veya Stirling motorlarda %20-30 verimlilikte elektrik üretimi için kullanılabilmektedir. Basınçlı gazlaştırma tirbünlerinde ise %40 veya daha fazla verimlilikte elektrik üretimi yapılabilmektedir.

Gazlaştırma 18. yy’ın sonlarından bu yana bilinen bir teknolojidir. Özellikle gelişmekte olan ülkeler için günümüzden geleceğe önemli bir rol oynayan biyokütlenin kullanılabilir olduğu o yıllardan bu yana ispatlanmıştır. Bilinen bir husus da bir enerji kaynağı olarak kullanılan biyokütlenin birçok dezavantajının olduğudur. Düşük enerji yoğunluğuna sahip ( yaklaşık 16-20 MJ/kg ) ham biyokütle kaynakları direk olarak yakıldığı takdirde, çok düşük randıman sağlar ve iç ve dış mekanlarda yüksek sevyede hava kirliliği oluşmasına neden olur.

Gazlaştırma biyokütleden gaz yakıt elde edilen termokimyasal bir dönüşüm prosesidir. Diğer bir deyişle biyokütle termokimyasal bir dönüşümle gaz yakıta dönüştürülür. Modernize edilmiş biyokütle enerjisi teknolojilerinin amacı üretim ve kullanım sırasında emisyonları azaltırken yakıtın yoğunluğunu arttırmaktır.

Gazlaştırma Kimyası

Katı yakıtların temelinde karbon, oksijen ve hidrojen kompozisyonları yer almaktadır. Gazlaştırıcılar ise biyokütleyi yüksek ısı altında yakmaktadırlar.

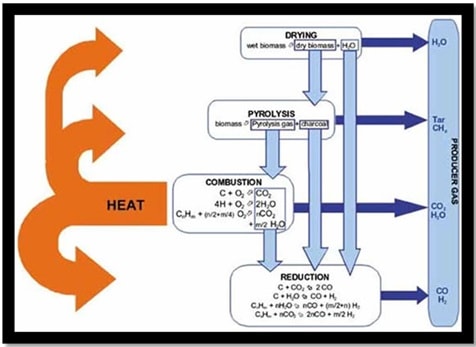

Gazlaştırma Prosesi Dört Safhaya Ayrılır:

a) Oksidasyon

C + O2 = CO2 + Heat

H + O2 = H2O + Heat

Biyokütlenin organik mollekülleri karbon (C) ve hidrojen (H), yukarıdaki reaksiyonlar gereğince, okside olarak ısı enerjisi açığa çıkarırlar. Bu reaksiyonlar sıcaklığın dışarıya verildiği ekzotermik reaksiyonlardır. Bunlar sırasıyla karbondioksit ve su buharına dönüşürler. Yanma sonucu yanmayan inorganik minerallerin bulunduğu kül de açığa çıkmaktadır.

b) Piroliz (Distilasyon)

Organik maddeler oksijensiz ortamda ısıtılırsa ortaya çıkan termal parçalanma sürecine piroliz adı verilir. Oksijensiz ortamda 500-600 °C’ a kadar yapılan ısıtmada; gaz bileşenleri, uçucu yoğuşabilir maddeler, mangal kömürü ve kül açığa çıkar. Yüksek sıcaklığa çıktığında ise gaz bileşenleri ve odun gazı açığa çıkar.

Piroliz süreci şu şekilde gerçekleşmektedir: Oksijensiz ortamda karmaşık organik moleküller 400-600 °C sıcaklık bölgesinde parçalanarak yanabilir, yanamaz gazlar, katran ve zift açığa çıkar.

c) Reaksiyon (Karbonlaştırma)

Karbonlaştırmada; odun, turba, maden kömürü gibi organik maddeler havasız ortamda kimyasal parçalanmaya uğrarlar. Bu işlem de farklı sıcaklık bölgelerinde gerçekleşir ( 150 – 500 ºC ). Karbonlaşma işlemi sonucu açığa çıkan gaz bileşenleri: %50 CO2 , %35 CO, %10 CH4 , %5 diger hidrokarbon ve H2’dir.Gaz karışımının yaklaşık kalori değeri 8.9 MJ/m3’tür. Odunun karbonlaştırılmasındaki sıvı ürünler ise sulu kısım ve katrandır.

d) Gazlaştırma (İndirgenme)

Organik maddelerin gazlaştırılmasında yaklaşık 500 °C sıcaklığa kadar olan süreç piroliz safhası olup burada; karbon, gazlar (kalorifik değeri 20 MJ/m3’e kadar çıkabilir) ve katran elde edilir. Isıtma 1000 °C’a kadar çıkıldığında karbon da su buharıyla tepkimeye girerek CO ve H2 üretilir. Ham maddedeki değişken oksijen oranına bağlı olarak gazlaştırma işlemi için ilave oksijen girdisi gerekmeyebilir.

Gazlaştırmada önemli olan biyokütlenin nem oranının % 30’u geçmemesidir. Nem oranı arttıkça gazın kalorifik değeri düşmektedir. Ayrıca hacimsel olarak yanabilir gaz olan CO miktarı düşerken CO2 miktarı da artmaktadır. Bitkisel atıklar yakılırsa kısmi yanmada kalori değeri 4.5-6 MJ/m3 olan gaz üretilir.

Oluşan karbondioksit ve hidrojen reaksiyonları gereğince indirgenme reaksiyonu olan ikinci bir işleme tabii olarak karbon monoksit ve hidrojene dönüşürler. Bunun yanı sıra kömür ve katran da oluşur teknoloji gereğince katrana dönüşen kömür gazlaştırılır. Oluşan gazlar yanıcı gazdır ve üründeki partikül madde konsantrasyonu azalmıştır.

Gazlaştırıcı Tipleri

a)Sabit Yataklı Gazlaştırıcılar

Sabit yataklı gazlaştırıcılar oldukça kolay tasarlanır ve çalıştırılır. Bu yüzden küçük ve orta ölçekli güç ve termal enerji kullanımları için uygundurlar. Fakat çalışma sıcaklıklarını her bölgede aynı tutmak ve reaksiyon bölgesindeki gaz fazını yeterli oranda karıştırmak zordur. Sonuç olarak ortaya çıkan gaz ürün miktarı önceden tahmin edilemez ve bu yüzden büyük ölçekli güç kullanma maksatlı tercih edilmez.

I. Yukarı akışlı gazlaştırıcılar

Yukarı akışlı gazlaştırıcılarda yakıt, tepeden verilirken hava akımı aşağıdan yukarı doğru verilir. Yakıt, aşağı doğru inerken kurur; pirolize uğrar; gazlaşır ve yanar Bu gazlaştırıcı tipinin başlıca avantajları basitliği, gaz çıkış sıcaklığının düşük olmasına bağlı olarak internal ısı değişimi ve yüksek gazlaştırma verimidir. İnternal ısı değişimi sayesinde yakıt, gazlaştırıcının tepesinde kurur ve buna bağlı olarak da yüksek nem miktarına sahip yakıtlar da kullanılabilir. Yani hiçbir ön kurutma işlemine gerek olmaksızın gazlaştırma yapılabilir. Dahası, bu tip gazlaştırıcılar küçük boyutlardaki yakıt parçacıklarıyla da çalışabilir. Bu da, çok geniş bir boyut aralığına sahip olan biyokütlenin, farklı parçacık boyutları ve nem miktarlarıyla gazlaştırılmaya uygun olduğunu gösterir. Yukarı akışlı sabit yataklı gazlaştırıcının dezavantajları ise yüksek miktardaki katran miktarı ve piroliz gazı yakılmadığı için piroliz ürünleridir. Bununla beraber, yüksek katran miktarı, enerji uygulamaları açısından istenmeyen bir durumdur çünkü büyük ölçüde katran temizliği gerektirir.

II. Aşağı akışlı gazlaştırıcı

Aşağı akışlı gazlaştırıcılarda hava/oksijen ve biyokütle tepeden beslenir. Yakıt ve gaz hareketi aynı yönlü olur ve gaz reaktörü alt kısımdan terk eder. Üretilen gaz reaktörün alt kısmından çıkar. Yukarı akışlı gazlaştırıcının tersine, aşağı akışlı gazlaştırıcıda, biyokütle ile gaz arasındaki ısı transferi çok düşüktür. Bu yüzden çıkış gaz sıcaklığı oldukça yüksek olur, aşağı akışlı gazlaştırıcının en önemli avantajı, üretilen gazın oldukça düşük miktarda katran içermesidir.

Aşağı akışlı gazlaştırıcının dezavantajları ise;

• Gaz, yüksek oranda toz ve kül içerir ve bu yüzden oksidasyon bölgesini kül parçalarıyla geçmek durumunda kalır.

• Yakıt konusunda nispeten katı kuralları vardır. Düzenli akışın sağlanabilmesi, dar kısımlarda birbirlerini engellememeleri, piroliz gazlarının aşağı akışı için yeterli boş alanın olması ve ocak bölgesinden yukarı ısı taşınımı olması için kullanılacak maddelerin boyutu 4-10 cm arası yaklaşık birbirinin aynı olmalıdır. Bu yüzden biyokütle boyutunun ayarlanması gereklidir.

• Biyokütlenin nem içeriği %25’ten düşük olmalıdır.

• Çıkış gazlarının yüksek sıcaklığı, düşük gazlaştırma verimine sebep olur

III. Karşıt akışlı gazlaştırıcı

Karşıt akışlı gazlaştırıcılar odun kömürü kullanımı amaçlı tasarlanmışlardır. Odun kömürünün gazlaştırılması, ocak bölgesinde çok yüksek sıcaklıklarda sonuç vermiştir. Karşıt akışlı gazlaştırıcıda besleme aşağı doğru inerken hava yan taraftan verilir. Oluşan gazlar ise karşı tarafta aynı seviyedeki noktadan çekilir ve çıkış sıcaklıkları 800-900°C arasındadır. Ocak bölgesi gaz çıkışı ile hava girişinin gerçekleştiği bölgenin ortasında yer almaktadır. Kül gazlaştırıcının alt kısmından alınır. Bu tip gazlaştırıcılar düşük katran içerikli yakıtlar için uygundur. Çünkü çıkan katran miktarı yüksektir. Sistemin avantajı düşük ölçülerde de üretim yapılabilmesidir. Dezavantajı ise yüksek kalitedeki odun kömürü ihtiyacına karşılık düşük katran dönüşümüdür.

IV. Açık akışlı gazlaştırıcı

Açık akışlı gazlaştırıcılar, özellikle düşük yoğunluğa sahip saf maddeler (örn. Pirinç kabukları) için dizayn edilmiştir. Düşük yoğunluk yüzünden, yakıtın geçişinde tıkama ya da akışı engelleme durumunu ortadan kaldırmak için darboğaz yapılmaz. Döner ızgaralar gibi özel makinalar külün arındırılması ve yakıtın karıştırılması için sisteme eklenebilir. Özellikle pirinç kabukları, yüksek kül içerikleri yüzünden sürekli kül giderici sisteme ihtiyaç duyar. Gazlaştırıcının üstü açıktır ve hava buradan sisteme verilir alt kısımda külün giderildiği bir su havuzu mevcuttur.

b) Akışkan Yatak Gazlaştırıcılar

• Yatağın iç yüzeyi hareketsiz granül parçacıklarla kaplıdır (silika veya seramik)

• Küçültülen biyokütle parçalarının gazlaştırma yatağına girişi alttandır.

• Belli bir sıcaklıkta ısıtılan yatak biyokütlenin kısmi yanması ve gazlaştırılması için yeterlidir.

• Yatağın her yerinde piroliz ve yanarak dönüşüm işlemi gerçekleşir.

• Biyokütle parçaları akışkan olmasına rağmen biyokütle parçacıklarının boyu 10 cm’den küçük, nem içeriği %65’ten fazla olmamalıdır.

• Akışkan yataklarda üretilen gaz düşük miktarda katran içermesine karşın, sabit yataklılara göre partikül içeriği daha fazladır.

• Eğer gazlaştırıcı basınçlı ise üretilen basınçlı gaz,gaz türbinlerinde elektrik ve güç üretiminde kullanılmaya daha uygundur.

I. Kabarcıklı Akışkan Yatak Gazlaştırıcı

Bu tip gazlaştırıcılarda,yatağı oluşturan katı parçacıkların yükselmesi için gazın hızı yeterince yüksek olmalıdır. Böylece yatak genişler ve bir sıvı gibi kabarcıklanır. Gaza nispeten büyük kütleli olan kum, yatak sıcaklığını dengede tutar. Kabarcıklanan akışkan yatak gazlaştırıcılar tüm külü taşımak için tasarlanmıştır ve bu durum, parçacık kontrolü için siklonların ya da elektrostatik çöktürücülerin kullanımını zorunlu kılar.

II. Dolaşımlı Akışkan Yatak Gazlaştırıcı

Dolaşımlı akışkan yatak gazlaştırıcının en önemli bir avantajı, değişik bileşim ve nem içerikli hammaddeleri işleme kapasitesidir. Ancak, kabarcıklı yataklarda olduğu gibi topaklanma söz konusudur. Yüksek alkali içerikli yakıtlar parçacıkların yatak içinde topaklanmasına sebep olur ve bunun sonucunda sistem akışkan özelliğini yitirir. Bu sistemlerde kapasitenin üst limiti yoktur. Kapasite tamamen biyokütle veya yerel enerji ihtiyacının kullanımına göre tespit edilebilir.

• Gazlaştırma ajanı genellikle atmosferik basınçta ki havadır, fakat 100MW’dan daha büyük gaz türbinlerinde basınçlı gazlaştırma avantajlı olabilecektir.

• Düşük sıcaklıktan dolayı (850°C civarında) tam yanma olmaması ve az miktardaki kül içeriği tehlikelidir.

Biyokütlenin Gazlaştırılma İşlemi

Fosil yakıtlar, nükleer enerji ve büyük ölçekli hidrolik projeleri gibi geleneksel enerji kaynakları dünya enerji piyasasına hakim durumdadırlar. Diğer enerji kaynakları bu geleneksel kaynaklarla rekabet edecek yeterlilikte değillerdir. Son yıllarda biyokütle enerjisinin kullanımı araştırma ve geliştirme birimleri ve hükümetler tarafından büyük ilgi görmektedir. Biyokütle enerjisinin farklı yollardan enerji sağlayabilmesi için birçok formları oluşturulmaktadır.

Güvenilirliği sağlamak ve işlem verimliliği için biyokütle yakıtların gazlaştırılmasında proses ayrıntılarının kesinleştirilmesi gerekmektedir. Tüm gazlaştırıcı tiplerinde biyokütlenin boyutu, nem ve kül içeriğinin belirlenmesi oldukça önemlidir. Eksik yakıt hazırlığı gazlaştırma prosesinde teknik problemlerin sıkça oluşmasına sebep olur. Bu yüzden güzel bir organizasyon ve kontrol yakıt hazırlama yöntemi çok önemlidir.

Gazlaştırma Gazının Kullanıldığı Yerler

Katran, kömür ve kül üretilen gazdan arta kalan atıklar olarak bilinen yan ürünlerdir. Üretilen gazın içten yanmalı motorlarda yanabilmesi için katran ve partiküllerin temizlenmesi gerekir. Üretilen gazın yanabilen içeriği başlıca karbon monoksit, hidrojen ve hidrokarbon gazlar (hammaddeye bağlı) ve azotun değişik oranlarda karışımıdır. Gazlaştırma reaksiyonu ile üretilen gaz bileşimindeki diğer gazlara nazaran azot içerikli gazın ısıl değeri daha düşüktür (4 – 6 MJ/m3).

Üretilen gazın enerji içeriği içten yanmalı motorlarda, kazanlarda ve fırınlarda kullanıma uygundur fakat azot içeren gaz orta ve uzun taşımacılık için tavsiye edilmez. Biyokütlenin gazlaştırılmasında tam kapasiteli yanmanın sağlanabilmesi için havanın yerine oksidant olarak saf oksijen veya buhar kullanıldığında yüksek enerji yoğunluğuna sahip gaz elde edilir.

Isıl değeri düşük olmasın rağmen gaz motorları ve türbinlerinde, elektrik üretiminde veya içten yanmalı motorlarda katı biyokütle gazlaştırılarak enerji kaynağı olarak kullanılmaya başlanmıştır. Bu metotla kullanılabilir ve modernize edilen gaz yakıtlar daha az zararlı emisyon salınımı ile geleneksel yakıtlar gibi kullanılabilir. Gazlaştırma katı biyokütle enerjisini değerlendirmenin bir yolu olarak bilinir.

Gazlaştırma Ve Sürdürülebilir Gelecek

Hiç şüphe yok ki biyokütle doğal enerji kaynağı olarak kendini sonsuza kadar yenileyebilecek bir enerji kaynağıdır.

• Gazlaştırma daha temiz enerji üretebilen bir enerji üretim teknolojisidir.

• Yenilenebilir enerji teknolojileri arasında, farklı hammadde kombinasyonlarının kullanılabilindiği bir teknolojidir.

• Fosil yakıtlar kükürt dioksit, azot oksitler ve radyoaktif alanlar (nükleer) atmosfer kirletilirken, direk yakma yerine gazlaştırma teknolojisi kullanımında emisyonlar büyük bir şekilde sıfırlanabilmektedir.

• Gazlaştırma yöntemi ile eld e edilen gazın kalitesi iyileştirildiğinden, makinalarda kullanımında daha verimli ısı ve elektrik enerjisi elde edilebilmektedir.

• Fosil yakıtlar ve radyoaktif gücün yerine biyokütlenin konulabilmesini sağlayabilecek bir teknolojidir.

• Gazlaştırma atıkların çevirim teknolojisinde (kentsel atıklardan zirai artıklara kadar) kullanışlı ve yüksek kaliteli enerji sağlaması bakımından türünün tek örneğidir.

Gazlaştırma Dezavantajları

Buna istinaden biyokütle gazlaştırmasının dezavantajlarına da bakmak gerekmektedir. Çevreyi ne kadar güvene alıyorsa da sağlığa zararları açısından açıklanan dezavantajları vardır. Bu dezavantajlar;

• Koku

• Gürültü

• Yanma/patlama riski

• CO zehirlenmesi

• Akıt gaz

• Pis su çıkışı (gazın temizlenme prosesinden kaynaklı)

Biyokütle gazlaştırmasında çıkan koku hidrojen sülfür, amonyak ve carbon oxy-sulphide kokularına benzer. Katran da sert bir kokuya sahiptir. Gazdan çıkan koku pis su, katran ve uçuşan küllerden de kaynaklanabilir. Gürültü ise işlem sırasında makinaların çalışmasından kaynaklanır. Sistemden atmosfere sızan gaz yakıt veya duman eğer ortamda ateşleme yapılırsa patlama olabilir.

Biyokütle gazlaştırma prosesinde katı yakıt deposu, yanabilen tozlar, yakıtın kurutulması ve üretilen gaz temel risk faktörlerini oluştururlar. Renksiz ve kokusuz olan karbon monoksit gazı solunduğunda tehlikeli bir toksik etki yaratır.

• Daha az kullanılmasındaki en önemli faktör; petrol ürünlerine göre üretimi ve depolanmasının daha zahmetli olması, gaz üretim sistemlerinin çalıştırılması için farklı üniteler gerektirmesidir.

• Gazlaştırıcı bir sistem başlıca; bir gazlaştırıcı ünite, temizleme sistemi ve enerji dönüşüm sisteminden (yakma veya içten yanmalı motor) oluşur.

• Gazlaştırmada en önemli problem gaz üretmek değildir. Üretilen gazın içten yanmalı motorların kullanabileceği şekilde fiziksel ve kimyasal özelliklerini sağlamaktır.

• Gazlaştırıcıda üretilen yanabilir gazlarda homojen bir karışım yoktur ve zamana bağlı olarak da gazın fiziksel ve kimyasal özellikleri (bileşimi, enerji miktarı, kirliliği) değişebilir.

• Gazlaştırıcı ile içten yanmalı makina arasında bir depolama tankı yoktur. Bu nedenle depolama problem oluşturmaktadır. Üretilen gaz motorda yakılmadan önce ise çok iyi temizlenmelidir.

Kaynak: Yenilenebilir Enerji Genel Müdürlüğü